Die Silhouette eines Cowboys klebt am Eingang, daneben steht ein künstlicher Kaktus. Von der Decke des langen Flurs baumeln Wegweiser aus Holz. Nach rechts zur Ranch und Open Range, zum Cattle Drive und Drugstore. Im Cattle Drive riecht es muffig, hier futtert Margaret. Drumherum rattert, schleudert und brummt es wie in einem Heizungskeller. Margaret ist eine Kuh aus Stahl, ihr Lebensraum ein Labor an der E40, im Süden der belgischen Stadt Gent.

Neonröhrenlicht fällt von der Decke auf den grauen Fliesenboden im Flur. Kathleen Piens, eifrige Biochemikerin mit grauer Bobfrisur, angelt sich ihren weißen Stoffkittel von der Garderobe an der Wand, darauf ein Logo in verschnörkelter Wildwest-Typo. Für Besuchende gibt es einen Einmal-Kittel. Piens ist Leiterin der Abteilung „Downstream Processing“ beim Start-up Those Vegan Cowboys, heißt: die Chefin der Käseküche.

2020 haben Bio-Bauer Jaap Kortweg und Politiker Niko Koffeman das Unternehmen gegründet, um veganen Käse aus Milchproteinen herzustellen. Vegan deshalb, weil Gär-Tanks die Wiederkäuer ersetzen sollen. Präzisionsfermentation nennt sich das, der Mustertank heißt Margaret, angelehnt an die ehemalige britische Premierministerin Margaret Thatcher, Spitzname „Iron Lady“.

Käse hat größeren CO2-Fußabdruck als Schweinefleisch

Stahlkuh Margaret fasst 300 Liter. In dem Bioreaktor schwimmen genveränderte Mikroorganismen wie Hefen, die mit Zucker gefüttert Milchproteine produzieren. Pflegeleicht sind sie nicht: „Zu viel Stress, und die Hefen hören auf zu arbeiten oder gehen kaputt“, sagt Piens. Kontrolliert werden Geschwindigkeit der Futterzugabe, Temperatur des Wassermediums, pH-Wert und Sauerstoffgehalt mit allerlei Rohren, Uhren und Druckmessgeräten. Belohnt werden die Wissenschaftler:innen mit wertvollem Kasein, einer einzigartigen Proteingruppe, die nur in der Milch von Säugetieren vorkommt.

Kaseine können Kalzium binden, haben einen hohen Nährwert und sind die Basis für herzhaften Weich- und Hartkäse. Kuhmilch besteht neben Fett, Zucker und Vitaminen aus 90 Prozent Wasser und 3 Prozent Eiweiß – 80 Prozent davon Kaseine, der Rest sind Molkenproteine (Zutat von Eis und Frischkäse). Etwa 10 Liter Milch fließen in ein Kilogramm Hartkäse. Hinzu kommen 5.605 Liter Frischwasser und 88 Quadratmeter Landfläche, so eine 2018 im Fachblatt Science erschienene Studie von Joseph Poore und Thomas Nemecek. Damit ist der CO2-Fußabdruck von Käse größer als der von Schweine- oder Hühnerfleisch.

In Gent wachsen die Mikroorganismen in beheizten Bioreaktoren, benötigen also vor allem Energie, die künftig aus erneuerbaren Quellen kommen soll. „Verglichen mit der klassischen Milchwirtschaft, verbrauchen wir so fünfmal weniger Land, Wasser und CO2“, sagt Piens. Tierleid entsteht keines. Gründer Jaap Korteweg rechnet am Telefon vor: „Eine normale Kuh gibt jährlich 1.000 Liter Milch und wird bis zu 20 Jahre alt. Eine Hochleistungskuh hingegen gibt 10.000 Liter und stirbt nach 6 Jahren vor Erschöpfung.“

Foto: Miriam Petzold

Gründer hat auch Fleischersatzprodukte erfolgreich vermarktet

Brabant, eine von zwölf Provinzen in den Niederlanden, dem weltweit zweitgrößten Agrarexporteur: reetgedeckte Bauernhöfe, weite Felder, endloser Himmel. Hier wächst Korteweg in den Sechzigern auf, zwischen Milchkühen und Stieren auf dem Hof seiner Familie. Er wird Landwirt in neunter Generation, steigt als Erster in der Region auf Bio um, baut vor allem Spinat, Kräuter und Kartoffeln an. Er hält keine Tiere, liebt aber Fleisch. Bis die Schweinepest Mitte der Neunziger ausbricht und verseuchte Kadaver in Kortewegs Kühlräumen gelagert werden sollen. Die Regierung lockt mit viel Geld, doch Korteweg lehnt ab und wird Vegetarier. Wenig später sitzt er beim Campen in Frankreich zufällig neben Niko Koffeman, damals Mitgründer der niederländischen „Partei für die Tiere“, heute ihr Fraktionsvorsitzender im Parlament. 2010 gründen sie gemeinsam das Unternehmen The Vegetarian Butcher. Acht Jahre später erzielt es mit pflanzlichen Fleischersatzprodukten 20 Millionen Euro Umsatz, wird von Unilever gekauft und in mehr als vierzig Länder katapultiert.

Kortewegs neues Projekt steckt noch in der Forschungsphase. Konkurrenz gibt es viel. Start-ups wie Formo (Deutschland), Remilk, Imagindairy (beide Israel), Perfect Day, New Culture, Change Foods (USA), Better Dairy (England) arbeiten an Milchprodukten aus Präzisionsfermentation, übrigens nicht zu verwechseln mit einer anderen Form der zellulären Landwirtschaft: Für In-vitro-Milch und -Fleisch werden tierische Stammzellen kultiviert.

Die Beratungsfirma BCG schätzt, dass der Umsatz mit alternativen Proteinen (also pflanzliche, kultivierte und mikrobielle) von heute 40 Milliarden US-Dollar auf 290 Milliarden im Jahr 2035 steigen wird. Bis dahin könnten Proteine aus Präzisionsfermentation rund zehnmal günstiger sein als tierische Eiweiße, prognostiziert der US-Thinktank RethinkX.

Das Berliner Start-up Formo plant, schon 2023 erste mikrobielle Käseprodukte auf den Markt zu bringen, vermutlich in den USA oder Asien. Denn in Singapur dauert das Zulassungsverfahren für neue Lebensmittel weniger als 6 Monate, in den USA bis zu 9. In der EU sind es hingegen 18. Those Vegan Cowboys visieren deshalb 2026 als Markteintritt an. Perfect Day vertreibt in den USA schon länger Eis und Frischkäse aus Molkenprotein. Remilk, an dem die deutsche Traditionskäserei Hochland beteiligt ist, zieht gerade nach. Dagegen konzentriert sich Those Vegan Cowboys auf das komplexere Milcheiweiß, Kasein. Ein weiterer Unterschied: Statt Zuckerrohr oder Kartoffelstärke wie die meisten Konkurrenten will das Genter Projekt in Zukunft Gras als Futtermittel nutzen. Dafür wäre ein zusätzlicher Bioreaktor nötig, um das Gras in seine Einzelteile zu spalten und daraus Zucker zu gewinnen. Das macht die Sache aufwendiger, sei aber ökologischer: „Gras wächst überall auf der Welt“, sagt Korteweg, „und hat auch ohne viel Kunstdünger und Pestizide hohe Erträge.“ Niederländische Landwirt:innen könnten statt Kuhmilch Gras an Milchbrauereien liefern, wo Mikroorganismen Zucker nicht in Alkohol umwandeln wie beim Bierbrauen, sondern in Kasein. Die Anleitung dazu bekommen die Organismen zuvor per Gentechnik eingepflanzt. Im Endprodukt – der Milch beziehungsweise dem Käse – sind aber keine genveränderten Zellen enthalten. Einmal umprogrammiert, können die Mikroorganismen ständig wiederverwendet werden, um Kasein zu produzieren.

Präzisionsfermentation: Gär-Tanks wie beim Bierbrauen

Kathleen Piens steuert auf eine Tür am Ende des Flurs zu: „The Drugstore“, ein organisiertes Chaos aus Hunderten Behältern, Tuben, Geräten und zwei jungen Gentechnikern. Aus einer alten Stereoanlage scheppert Pop-Rock. Piens zeigt auf mehrere Petrischalen, in denen jeweils genveränderte Hefen, Bakterien und Pilze um die Wette schimmeln. „Zuerst haben wir in der Gendatenbank nachgeschaut, welche Gene der Kuh für die Kaseinproduktion verantwortlich sind.“ Die DNA-Sequenz wird chemisch synthetisiert und in die Mikroorganismen eingefügt. Aus Petrischalen werden so winzige Kaseinfabriken. Wer ordentlich abliefert, darf in ein 1,5-Liter-Gärfass umziehen, gefüllt mit Wasser, Zucker und Vitaminen. Nach ein paar Tagen lassen sich die Kaseine mit einem Sieb ernten. Der nächste Schritt ist ein 15-Liter-Gärfass, dann der Tank, Margaret. „Sobald das gut funktioniert, können wir leicht auf einen 2.000- oder 30.000-Liter- Tank hochskalieren.“ Doch noch sind Those Vegan Cowboys auf der Suche, haben sogar eine „Kopfgeldjagd“ ausgeschrieben: 2,5 Millionen Euro für die Forschungsgruppe oder Firma, die den fleißigsten Mikroorganismus findet.

Foto: Miriam Petzold

Mindestens 20 Start-ups, schätzt Korteweg, liefern sich derzeit ein Wettrennen um Funding und Patente für mikrobielle Milchprodukte. „Das spornt an“, sagt er, „aber der Austausch von Wissen ist ebenfalls wichtig, um die Proteinwende zu beschleunigen.“ Im Guardian appelliert auch der britische Umweltaktivist George Monbiot: „Wir sollten uns entschieden gegen die Patentierung von Schlüsseltechnologien aussprechen, um die Eigentumsrechte möglichst breit zu streuen.“ Er verweist auf den Saatgutmarkt, der heute zu 60 Prozent von nur drei Chemiekonzernen kontrolliert wird, die auf Hochleistung züchten. Biochemische Innovationen treiben auch die Proteinwende an: Milch und Fleisch aus Fabriken. Doch wer das kritisiere, meint Korteweg, vergesse: Von dort kommen die meisten Tierprodukte schon heute.

Letzter Stopp in der Zukunft, graue Tür, wilde Beschriftung. „Cheese Caverns“ steht da, Kathleen Piens nennt es aber „kaas keukentje“, kleine Käseküche. Ein karger Raum ohne Fenster, mit Drehstuhl und Theke, darauf ein Spülbecken, handliche Maschinen, Waagen, Gummihandschuhe, weißes Pulver in Einmachgläsern. Auch hier dekorative Fremdkörper im sterilen Laborkontext: Holztafel mit Kaktus-Illustration, Eieruhr in Kuhform. Piens arbeitet schon seit zwölf Jahren in diesen Räumlichkeiten, entwickelte mikrobielle Eiweiße für einen Pharmakonzern. Margaret zog erst 2020 mit den Cowboys ein. Tatsächlich aber wird Präzisionsfermentation seit etwa dreißig Jahren angewandt, auch in der Käseherstellung. Denn um Milch gerinnen zu lassen, nutzten Käsereien Enzyme aus den Mägen toter Kälber („Lab“). Dank Präzisionsfermentation sind viele mittlerweile auf mikrobielles Lab umgestiegen. Der logische nächste Schritt laut Piens: die Muttertiere ersetzen.

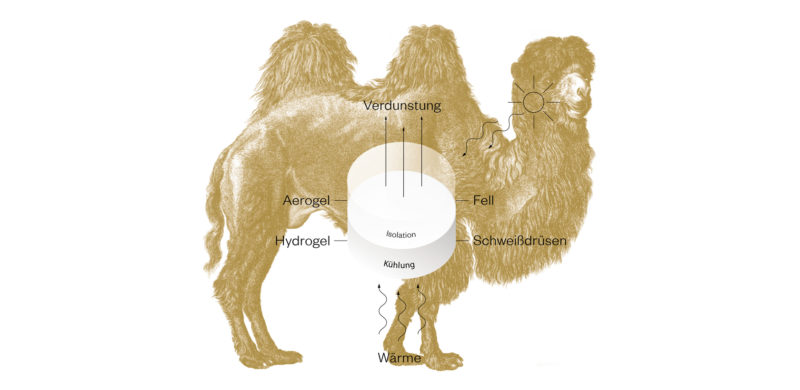

In einem belgischen Labor wird am Käse der Zukunft getüftelt: Mikroorganismen produzieren Milchproteine in Fermentationstanks und verbrauchen dabei deutlich weniger Ressourcen als die Haltung von Kühen.